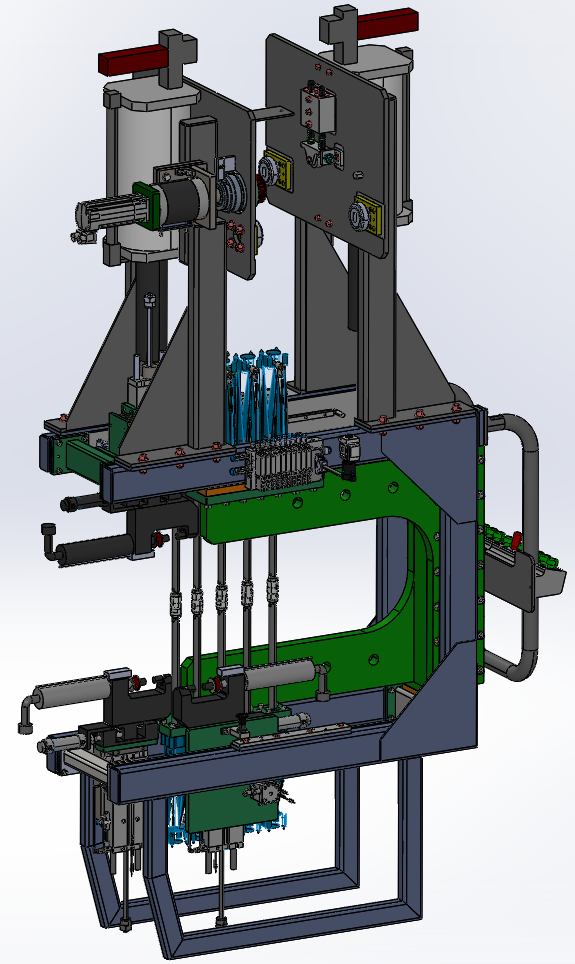

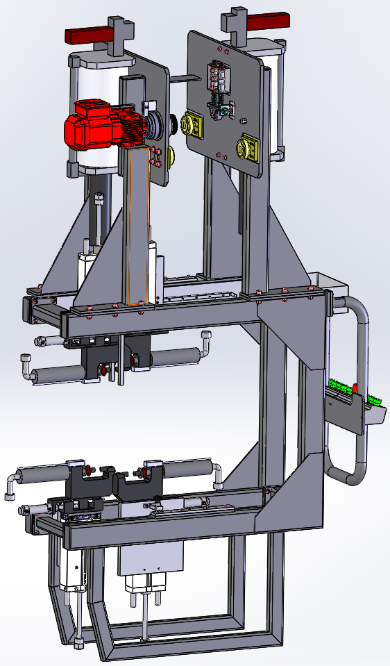

Az MVM Paksi Atomerőmű Zrt. a főtápszivattyúk vezérlő szekrényeinek a rekonstrukcióját irányozta elő. A beruházás célja az üzembiztonság növelése, az üzemidő hosszabbítás követelményeinek megfelelő üzemeltetés biztosítása.

Az átalakítás során megtörtént az elavult relés logikák kiváltása korszerű automatikákra, a kiszolgáló nyomásmérések kontaktmanométereinek, valamint a hőmérséklet mérések kiváltása analóg távadókra.

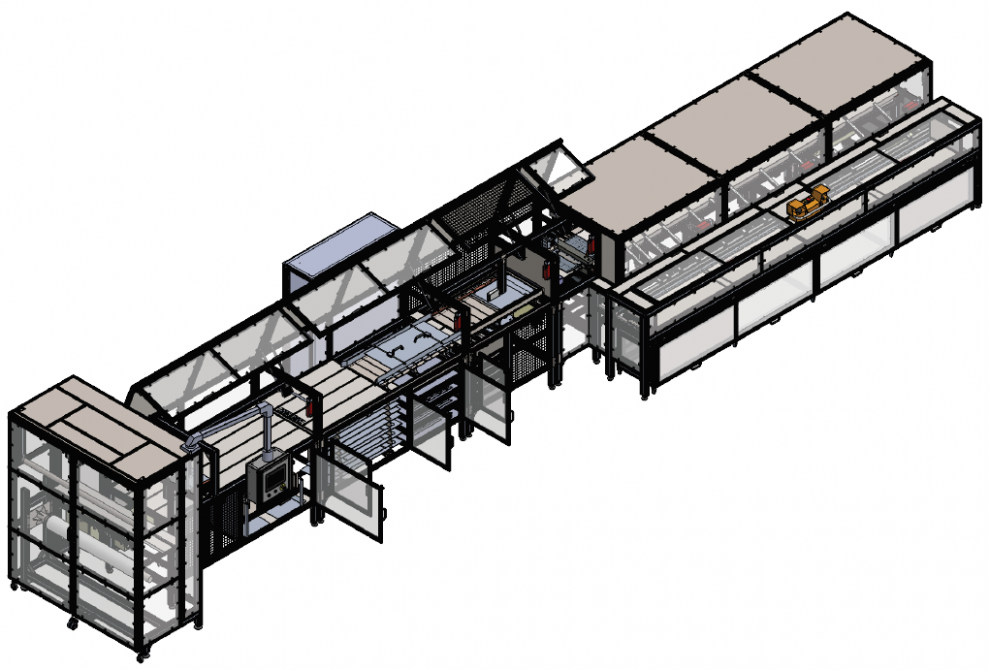

Az átalakítás érinti mind a 4 reaktor blokk főtápszivattyúit, a főtápszivattyúk olajrendszerét kiszolgáló olajszivattyúkat, a kapcsolódó átkapcsoló automatikákat, valamint a vezérléseket kiszolgáló nyomásméréseket, hőmérsékletméréseket, mennyiségméréseket, szintkapcsolásokat, az alábbi feladatok szerint:

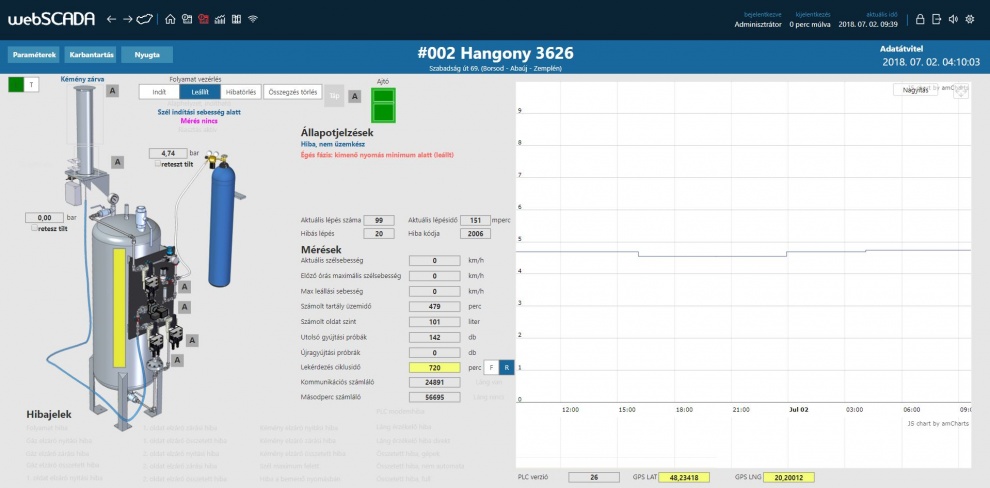

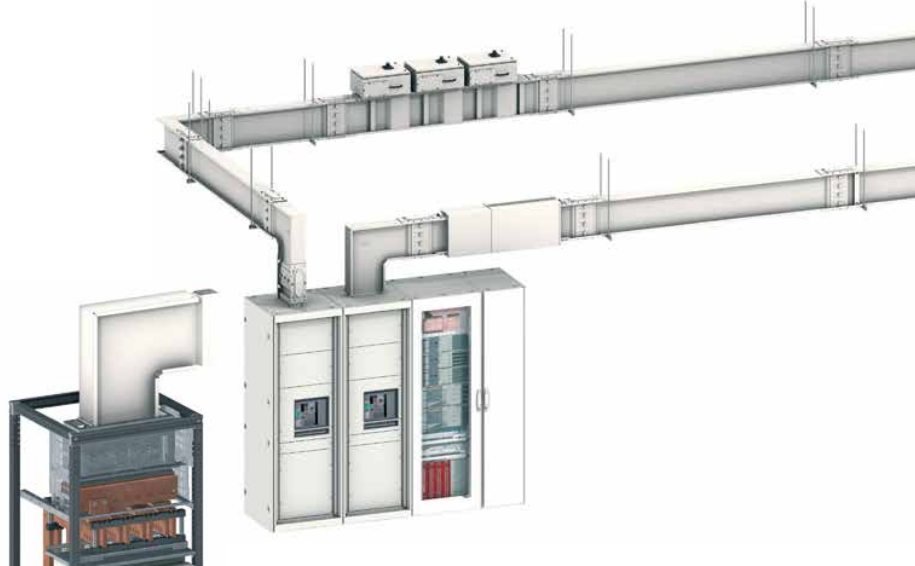

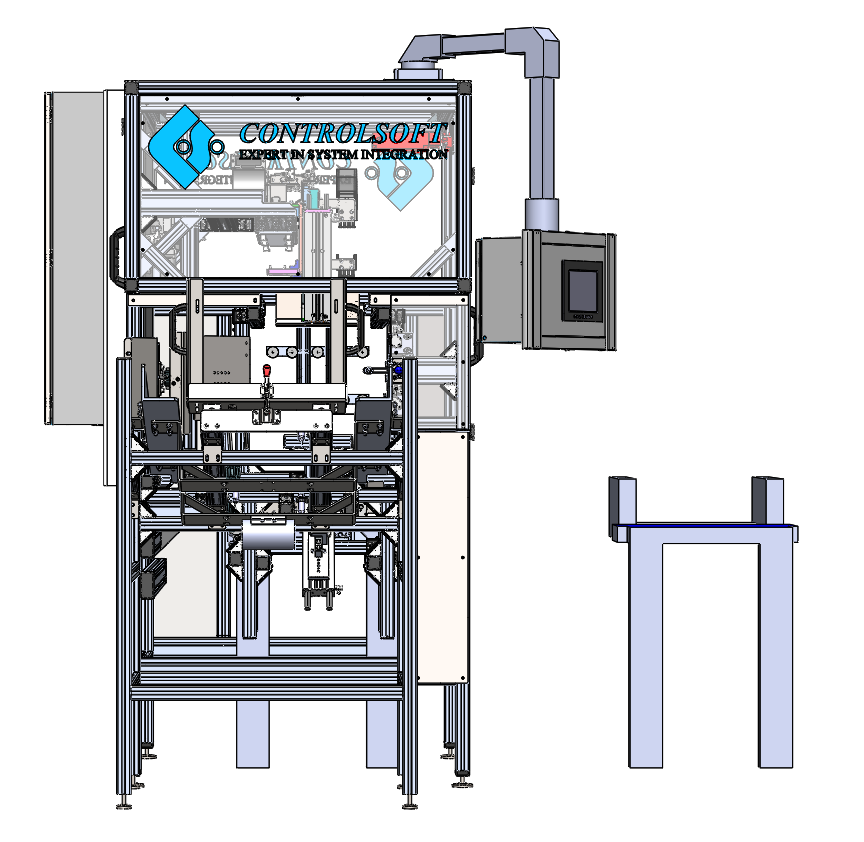

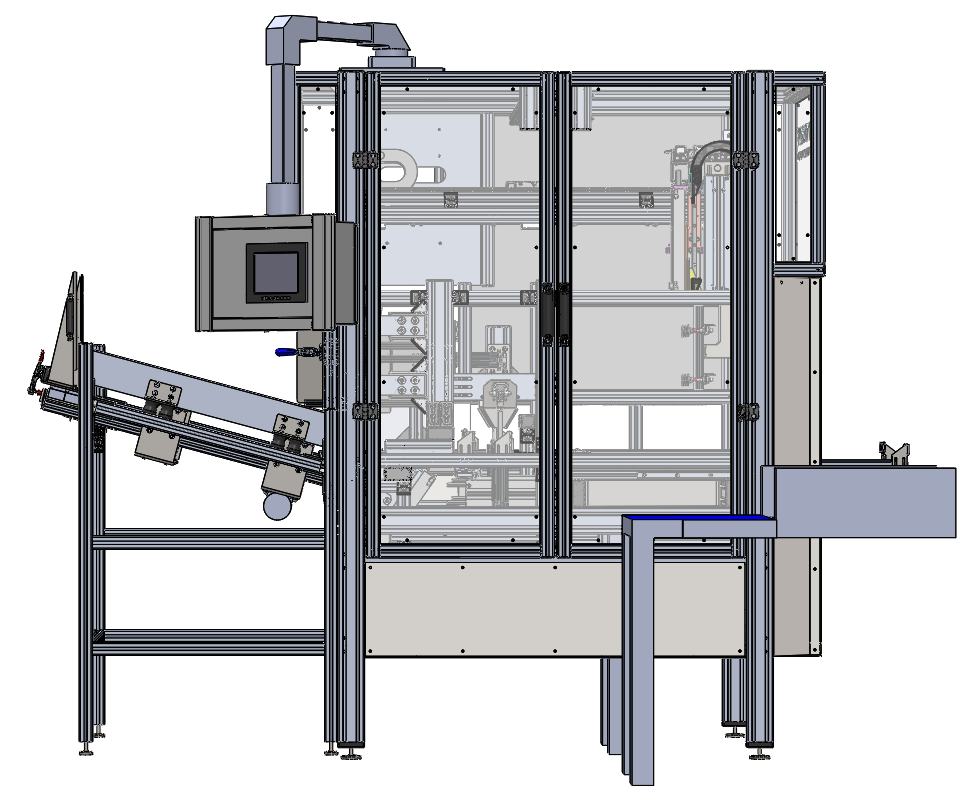

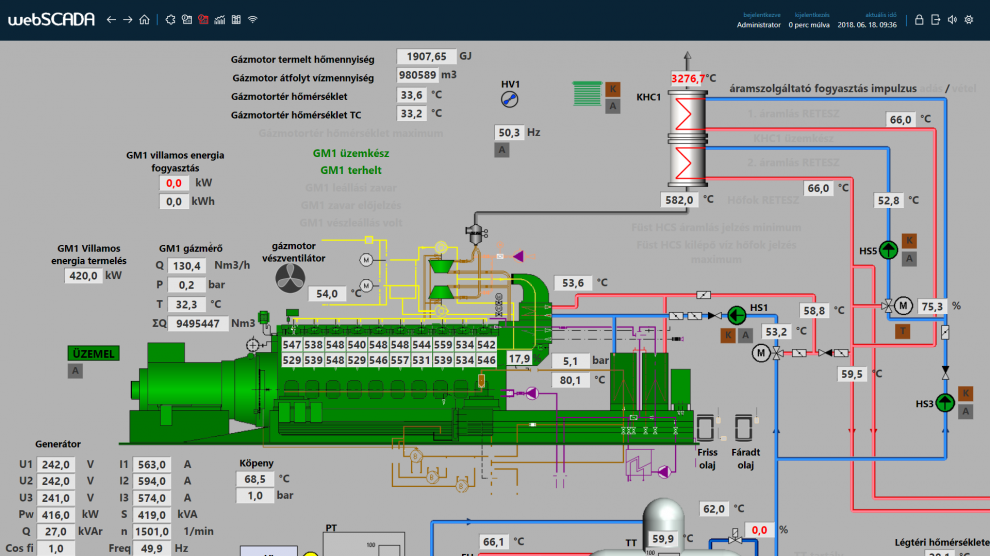

- a vezérlőszekrények meglévő relés automatikáinak kiváltása korszerű PLC-s vezérlésre (Schneider M580);

- az olajszivattyú átkapcsoló automatikák meglévő funkcióinak megtartása mellett a logika PLC-re való átültetése;

- nyomásmérések és mennyiségmérések (nyomáskülönbség mérés)

- kontaktmanométereinek kiváltása analóg nyomástávadókra, ill. meglévő analóg

- nyomástávadók cseréje, egységesítéssel;

- manométerek cseréje új, korszerű típusra;

- a hőmérsékletmérések elavult , több modulból felépülő mérőköreinek kiváltása korszerű analóg hőmérséklet távadókra;

- az új távadók konfigurálhatóságának biztosítása HART protokollal, a HART kommunikáció elérhetővé tétele (távfelügyelet);

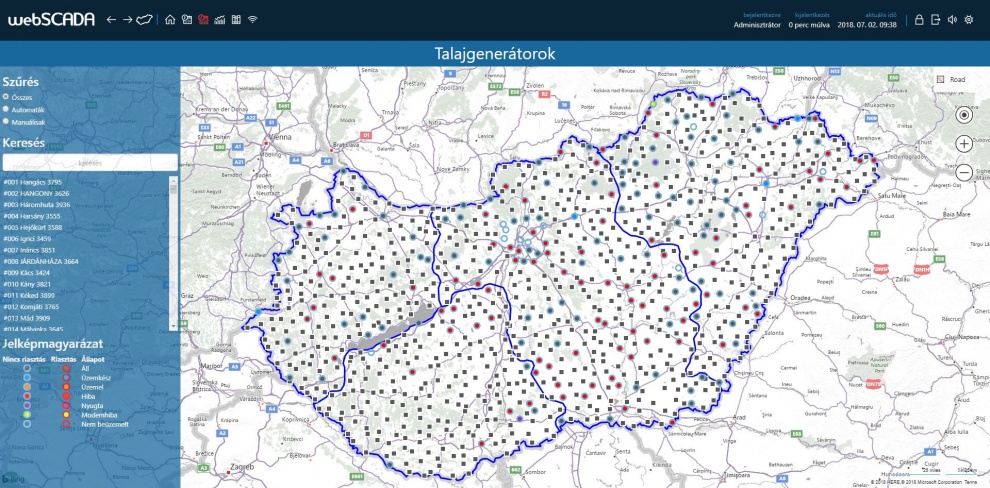

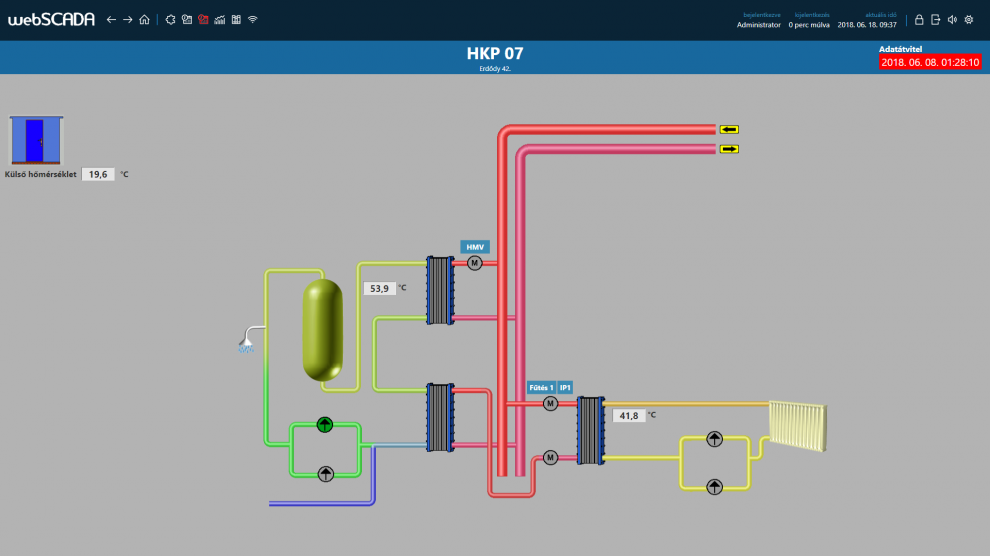

- a mérések és az átkapcsoló automatika egyedi hibajelzéseinek BSZG-n történő megjelenítése, felhasználva az FKSZ olajrendszer rekonstrukció során lefektetett felsőbb irányítástechnikai alapokat;

- átkapcsoló automatika eseményeinek rögzítése, eseménynaplózás;

- a PLC-k csatlakoztatása a Blokkszámítógéphez az FKSZ olajrendszer rekonstrukció során kiépített hálózati szekrényen és a meglévő Technológiai Számítástechnikai Hálózaton keresztül;

- egyszerű és gyors tesztelhetőség, szimuláció

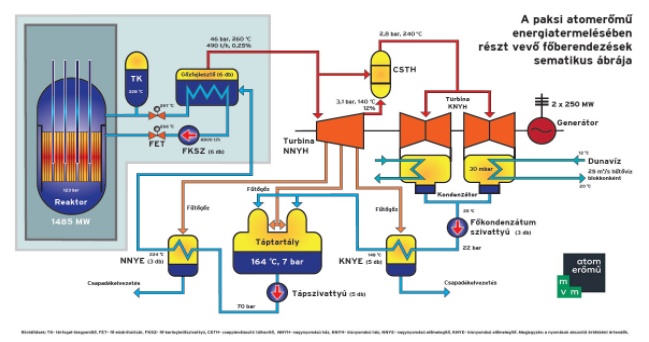

A szekunder kör a gőzfejlesztők tápvízoldali részét, a főgőzrendszert, a turbina nagy és kisnyomású elemeit, a kondenzátort és a tápvízrendszert magába foglaló rendszercsoport. Legfőbb feladata az áramló gőz energiájának átalakítása forgómozgássá, ami biztosítja a turbinák és a generátor meghajtását. Egy reaktorhoz 5 db főtápszivattyú tartozik. A feladat fontosságát jelzi, hogy az 5-ből 4-nek üzemelnie kell ahhoz, hogy a reaktor teljes teljesítménnyel működni tudjon.